MedenĂ© rĂșrky - to je prĂleĆŸitosĆ„ vybaviĆ„ vykurovanie a zabezpeÄiĆ„ vodu do systĂ©mu na princĂpe udrĆŸania ich efektĂvneho fungovania v Äo najdlhĆĄom Äase. Pri lepenĂ je najÄŸahĆĄou metĂłdou spĂĄjkovanie medenĂœch rĂșrok. Na realizĂĄciu tejto technolĂłgie sa v praxi pouĆŸĂva zmes vo forme lĂĄtok, ktorĂ© sa lĂĆĄia termoplasticitou, to znamenĂĄ, ĆŸe sĂș schopnĂ© taviĆ„ v dĂŽsledku pĂŽsobenia vysokĂœch teplĂŽt a posilniĆ„ po ochladenĂ. PrĂĄve tieto vlastnosti zabezpeÄujĂș utesnenie vĂœslednĂœch zlĂșÄenĂn.

MedenĂ© rĂșrky - to je prĂleĆŸitosĆ„ vybaviĆ„ vykurovanie a zabezpeÄiĆ„ vodu do systĂ©mu na princĂpe udrĆŸania ich efektĂvneho fungovania v Äo najdlhĆĄom Äase. Pri lepenĂ je najÄŸahĆĄou metĂłdou spĂĄjkovanie medenĂœch rĂșrok. Na realizĂĄciu tejto technolĂłgie sa v praxi pouĆŸĂva zmes vo forme lĂĄtok, ktorĂ© sa lĂĆĄia termoplasticitou, to znamenĂĄ, ĆŸe sĂș schopnĂ© taviĆ„ v dĂŽsledku pĂŽsobenia vysokĂœch teplĂŽt a posilniĆ„ po ochladenĂ. PrĂĄve tieto vlastnosti zabezpeÄujĂș utesnenie vĂœslednĂœch zlĂșÄenĂn.

Proces spĂĄjkovania z hÄŸadiska teĂłrie

SpĂĄjkovanie mnohĂœch rĂșrok, vrĂĄtane medi, sa vykonĂĄva v sĂșlade so zĂĄsadou spojenia dvoch ÄastĂ prekrĂœvajĂșcich sa. V dĂŽsledku toho je moĆŸnĂ© dosiahnuĆ„ dostatoÄnĂș pevnosĆ„ konĆĄtrukcie bez ohÄŸadu na pouĆŸitĂș spĂĄjku, keÄ aj jej mĂ€kkĂ© druhy, charakterizovanĂ© nedostatoÄnou stabilitou, zaruÄujĂș spoÄŸahlivosĆ„ spojenia. ZvyÄajne, aby sa zabezpeÄila prijateÄŸnĂĄ pevnosĆ„ spojenia s spĂĄjkovanĂm, je potrebnĂ© zaistiĆ„, aby vĂœrobky na kontaktnom mieste dosiahli minimĂĄlne 5 mm. V skutoÄnosti vytvĂĄrajĂș omnoho vĂ€ÄĆĄiu klopu, ktorĂĄ poskytuje hmatateÄŸnĂș bezpeÄnostnĂș rezervu.

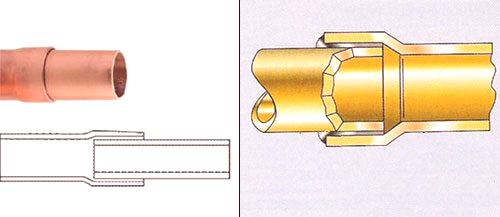

Na dosiahnutie nevyhnutnĂ©ho prekrĂœvania vĂœrobkov poÄas montĂĄĆŸe potrubia je moĆŸnĂ© vykonaĆ„ takĂ©to operĂĄcie s rĂșrkami ako rozĆ„ahovanie a odizolovanie, ako aj pouĆŸitĂm ĆĄpeciĂĄlneho prĂsluĆĄenstva. Pri inĆĄtalĂĄcii spojovacĂch ÄastĂ vo forme tvaroviek je vytvorenĂĄ medzera pribliĆŸne 0,2 mm, ktorĂĄ zaisĆ„uje vzhÄŸadkapilĂĄrnych sĂl, ktorĂœch prĂtomnosĆ„ je nevyhnutnĂĄ pre vysoko kvalitnĂœ spĂĄjkovacĂ proces. To mĂĄ za nĂĄsledok efekt, keÄ zahriata zrazenina prĂșdi do medzery, ÄĂm sa zabezpeÄĂ poĆŸadovanĂĄ ĂșroveĆ tesnenia v kontaktnom bode. VÄaka vplyvu kapilĂĄrnych sĂl je prĂleĆŸitosĆ„ napĂĄjaĆ„ spĂĄjku zospodu.

Na dosiahnutie nevyhnutnĂ©ho prekrĂœvania vĂœrobkov poÄas montĂĄĆŸe potrubia je moĆŸnĂ© vykonaĆ„ takĂ©to operĂĄcie s rĂșrkami ako rozĆ„ahovanie a odizolovanie, ako aj pouĆŸitĂm ĆĄpeciĂĄlneho prĂsluĆĄenstva. Pri inĆĄtalĂĄcii spojovacĂch ÄastĂ vo forme tvaroviek je vytvorenĂĄ medzera pribliĆŸne 0,2 mm, ktorĂĄ zaisĆ„uje vzhÄŸadkapilĂĄrnych sĂl, ktorĂœch prĂtomnosĆ„ je nevyhnutnĂĄ pre vysoko kvalitnĂœ spĂĄjkovacĂ proces. To mĂĄ za nĂĄsledok efekt, keÄ zahriata zrazenina prĂșdi do medzery, ÄĂm sa zabezpeÄĂ poĆŸadovanĂĄ ĂșroveĆ tesnenia v kontaktnom bode. VÄaka vplyvu kapilĂĄrnych sĂl je prĂleĆŸitosĆ„ napĂĄjaĆ„ spĂĄjku zospodu.

spĂŽsoby pripojenia

OptimĂĄlne prvky pre pripojenie ÄastĂ medenĂ©ho potrubia sĂș prĂsluĆĄenstvo. Ich rozsah je veÄŸkĂœ, ale vĂ€ÄĆĄinou sĂș populĂĄrne iba tri odrody spojovacĂch ÄastĂ tohto typu:

- odpalĂsk, s ktorĂœmi mĂŽĆŸete usporiadaĆ„ vhodnĂ© prievany;

- spojky pouĆŸĂvanĂ© na pripojenie dvoch potrubĂ;

- , ktorĂ© nĂĄjdu svoju aplikĂĄciu, keÄ je potrebnĂ© zmeniĆ„ smer potrubia nastavenĂm uhla otoÄenia o 90 stupĆov.

V tomto prĂpade mĂŽĆŸe byĆ„ inĆĄtalĂĄcia medenĂ©ho potrubia vykonanĂĄ bez pouĆŸitia armatĂșr alebo potreba ich inĆĄtalĂĄcie mĂŽĆŸe byĆ„ minimalizovanĂĄ. Napriek tomu, ĆŸe existuje potreba vhodnĂ©ho nĂĄstroja, ktorĂœ umoĆŸĆuje vykonĂĄvaĆ„ operĂĄcie ohybu a rozĆ„ahovania rĂșrok, rovnako ako ich odstraĆovanie. V tomto prĂpade oslobodĂ od povinnosti zaujaĆ„ rohy na usporiadanie zĂĄvitov potrubia. RozĆĄĂrenie spĂŽsobĂ, ĆŸe pouĆŸitie spojky bude zbytoÄnĂ©, pretoĆŸe bude moĆŸnĂ© zvĂ€ÄĆĄiĆ„ priemer potrubia a vloĆŸiĆ„ do neho inĂœ, pripevnenie takĂ©ho spoja spĂĄjkou. Nakoniec vylĂșhovanie vylĂșÄi odpaliny zo zoznamu spojovacĂch prvkov, avĆĄak za predpokladu, ĆŸe vĂœstupnĂ© potrubie bude maĆ„ menĆĄĂ priemer ako hlavnĂĄ lĂnia.

V tomto prĂpade mĂŽĆŸe byĆ„ inĆĄtalĂĄcia medenĂ©ho potrubia vykonanĂĄ bez pouĆŸitia armatĂșr alebo potreba ich inĆĄtalĂĄcie mĂŽĆŸe byĆ„ minimalizovanĂĄ. Napriek tomu, ĆŸe existuje potreba vhodnĂ©ho nĂĄstroja, ktorĂœ umoĆŸĆuje vykonĂĄvaĆ„ operĂĄcie ohybu a rozĆ„ahovania rĂșrok, rovnako ako ich odstraĆovanie. V tomto prĂpade oslobodĂ od povinnosti zaujaĆ„ rohy na usporiadanie zĂĄvitov potrubia. RozĆĄĂrenie spĂŽsobĂ, ĆŸe pouĆŸitie spojky bude zbytoÄnĂ©, pretoĆŸe bude moĆŸnĂ© zvĂ€ÄĆĄiĆ„ priemer potrubia a vloĆŸiĆ„ do neho inĂœ, pripevnenie takĂ©ho spoja spĂĄjkou. Nakoniec vylĂșhovanie vylĂșÄi odpaliny zo zoznamu spojovacĂch prvkov, avĆĄak za predpokladu, ĆŸe vĂœstupnĂ© potrubie bude maĆ„ menĆĄĂ priemer ako hlavnĂĄ lĂnia.

PoskytnĂșĆ„uskutoÄniteÄŸnosĆ„ vyĆĄĆĄie uvedenĂ©ho bude vyĆŸadovaĆ„ rĂŽzne zariadenia, ktorĂ© zabezpeÄia ohĂœbanie rĂșrok, ako aj ich rozĆ„ahovanie a lemovanie.

Trubogibi

PouĆŸitie zariadenĂ vo forme ohybov potrubĂ by malo byĆ„ v sĂșlade s urÄitĂœmi poĆŸiadavkami. TakĆŸe pre rĂșry s priemerom do 15 mm je polomer ohĂœbania definovanĂœ ako 3,5d a 18mm - 4d, kde d je priemer vĂœrobku. Ak sa predpokladĂĄ, ĆŸe existuje ohybovĂĄ pruĆŸina, potom bude maĆ„ minimĂĄlny rĂĄdius polomeru 6 d.

NeprijateÄŸne malĂœ polomer vytvĂĄra vysokĂș pravdepodobnosĆ„ rozbitia alebo sploĆĄtenia. Ak sĂș potrubia spĂĄlenĂ©, je prijateÄŸnĂœ niĆŸĆĄĂ polomer ohĂœbania, aj keÄ to mĂĄ za nĂĄsledok negatĂvne ĂșÄinky v dĂŽsledku ohybu ohybu (menej ako 3d), keÄ tok zaÄĂna naruĆĄovaĆ„ samotnĂș trubicu. SĂșÄasne mĂŽĆŸu byĆ„ spĂĄlenĂ© rĂșry Ășplne ohnutĂ© silou rĂșk, ale tu je potrebnĂ© pozorovaĆ„ polomer ohĂœbania od 8d, Äo zabrĂĄni sploĆĄĆ„ovaniu.

ZlĂ© ohyby, ktorĂ© vedĂș k sploĆĄteniu rĂșrky alebo zostavy do harmoniky v mieste skreslenia, vytvĂĄrajĂș podmienky pre vznik turbulentnĂœch tokov. V dĂŽsledku toho tieto toky zabezpeÄujĂș napĂ€tie, kde prieseÄnĂk potrubia prestane korelovaĆ„ s tvarom kruhu, ktorĂœ spĂșĆĄĆ„a deĆĄtruktĂvne procesy korĂłzie a erĂłzie.

Potrubia, ktorĂœch priemer nepresahuje 18 mm a neboli podrobenĂ© tepelnĂ©mu spracovaniu, sĂș k dispozĂcii na ohĂœbanie v chladnom stave, Äo sa uskutoÄĆuje na Ășkor schopnostĂ ohĂœbaĆ„ rĂșry. PokiaÄŸ ide o vĂ€ÄĆĄĂ priemer, potom tu nemoĆŸno urobiĆ„ bez predchĂĄdzajĂșceho vystavenia vysokĂœm teplotĂĄm od 500 do 600 ° CpotrebnĂœ vĂœsledok.

Extendery

Pre moĆŸnosĆ„ pouĆŸitia zariadenĂ vo forme expandĂ©rov, aby sa zmenila vĂ€ÄĆĄia strana priemeru potrubia, by sa mali pouĆŸĂvaĆ„ len ĆŸĂhanĂ© vĂœrobky s poĆŸadovanou plasticitou. TakzvanĂ© expandĂ©ry sĂș vaÄkovĂ© mechanizmy, ktorĂ© zabezpeÄujĂș tlak na segmenty ich konĆĄtrukcie, ktorĂ© ovplyvĆujĂș rĂșrku zvnĂștra, Äo vedie k jej rozĆĄĂreniu.

V praxi sa ÄasĆ„ expandĂ©ra vo forme vaÄkovĂ©ho hrotu vloĆŸĂ do rĂșrky, stlĂĄÄa sa ramenĂĄ, systĂ©m pĂĄk sa spustĂ a koniec rĂșrky mĂĄ tvar rĂșrky. Ak to ovplyvnĂ dÄșĆŸku segmentu, ale rozĆĄiruje ho z oboch strĂĄn, potom mĂŽĆŸete spojku dosiahnuĆ„.

V praxi sa ÄasĆ„ expandĂ©ra vo forme vaÄkovĂ©ho hrotu vloĆŸĂ do rĂșrky, stlĂĄÄa sa ramenĂĄ, systĂ©m pĂĄk sa spustĂ a koniec rĂșrky mĂĄ tvar rĂșrky. Ak to ovplyvnĂ dÄșĆŸku segmentu, ale rozĆĄiruje ho z oboch strĂĄn, potom mĂŽĆŸete spojku dosiahnuĆ„.

Otbotrovskie

Proces odizolovania mĂĄ dosiahnuĆ„ poĆŸadovanĂœ priemer otvoru na povrchu rĂșrky. Najprv vyvĆtajte malĂœ otvor, ktorĂœ je potrebnĂœ na zavedenie nĂĄstroja, ktorĂœ je vybavenĂœ ĆĄpeciĂĄlnymi uĆĄami. Potom je vlnovcovĂ© zariadenie pevne pripevnenĂ© k povrchu potrubia, ktorĂ© je potrebnĂ© na vytvorenie zarĂĄĆŸky a elektrickĂœ nĂĄstroj je pripojenĂœ. Jeho spustenie vedie k otĂĄÄaniu vretena, ktorĂ© zaÄne postupne vyberaĆ„ orezanie, Äo mĂĄ za nĂĄsledok, ĆŸe okraje otvoru sa ohĂœbajĂș smerom von.

V dĂŽsledku toho je vytvorenĂœ otvor s dostatoÄne veÄŸkĂœm priemerom na pripojenie odtoku. Ak chcete vylĂșÄiĆ„ hlbokĂ© ponorenie odtoku do vĂœslednĂ©ho otvoru, vĂœkony sa vykonĂĄvajĂș na jeho povrchu. Tieto vĂœkony sĂș obmedzovaÄe, ktorĂ© sa vyĆŸadujĂșÄĂm sa eliminuje pravdepodobnosĆ„ prekĂĄĆŸky v prĂșde vody.

TavidlĂĄ, pasty

MeÄ ako materiĂĄl, vrĂĄtane jeho zliatin, je k dispozĂcii na spĂĄjkovanie pri nĂzkych a vysokĂœch teplotĂĄch. VĂœsledkom je vysoko kvalitnĂœ spĂĄjka ohÄŸadu na to, akĂœ typ spĂĄjky na spĂĄjkovanie medenĂœch rĂșrok boli pouĆŸitĂ©: mĂ€kkĂ© alebo tvrdĂ©.

nĂzke teploty spĂĄjkovanĂ© spoje poskytujĂș medenĂœch rĂșrok proces, keÄ je kovovĂĄ konĆĄtrukcia nie je ovplyvnenĂĄ, ale ĆĄev vytvorenĂœ rĂŽzne zlĂșÄeniny, charakterizovanĂ© nĂzkou mechanickĂœch vlastnostĂ. KĂœm vysokĂ© teploty spĂĄjky - bezchybnĂœ pevnosĆ„ ĆĄvu, Äo umoĆŸĆuje pracovaĆ„ s Ćou spojenĂ© rĂșrky pri vysokĂœch teplotĂĄch. Tento typ spĂĄjkovanie vedie k ĆŸĂhanie medi, takĆŸe musĂte maĆ„ zodpovedajĂșce odbornĂ© znalosti, aby sa zabrĂĄnilo prekroÄeniu kov.

SpĂĄjkovanie medenĂœch rĂșr s nĂzkou teplotou sa uplatĆuje najmĂ€ v organizĂĄcii vykurovania a zĂĄsobovania vodou. Na tieto ĂșÄely sa pouĆŸĂva nĂzkoteplotnĂĄ spĂĄjka, ktorĂĄ neobsahuje olovo, Äo zaruÄuje vysokĂș kvalitu pri spĂĄjkovanĂ medenĂœch rĂșr. Tieto spĂĄjky obsahujĂș cĂnovĂ© zliatiny s medi, antimĂłnom, selĂ©nom, striebrom a bizmutom. AvĆĄak, ich ĆĄtruktĂșra je v podstate tvorenĂĄ obsahu cĂnu a ÄalĆĄĂch prvkov - to je len asi 5% z celkovej hmotnosti. Hostia technologickĂ©ho charakteru s spĂĄjky obsahujĂșce striebro, naprĂklad S-Sn97Ag3 (97% cĂnu, striebra 3%). O nieÄo horĆĄie sa zaoberĂĄ spĂĄjkou, ktorĂĄ mĂĄ medenĂ© zloĆŸenie. PoskytujĂș tieĆŸ vysokĂș ĂșroveĆKvalitou spojenia je naprĂklad S-Sn97Cu3 (97% cĂnu, meÄ 3%). SĂșÄasne existuje univerzĂĄlna spĂĄjka, ktorĂĄ sa vyznaÄuje ako cĂn-meÄ, ale mĂĄ vysokĂș hodnotu.

SpĂĄjkovanie S-Sn97Ag3 obsahuje 97% cĂnu a 3% striebra

SpĂĄjkovanie S-Sn97Ag3 obsahuje 97% cĂnu a 3% striebra

SpĂĄjkovanie uvedenĂ© ako prĂklad dĂĄva prĂleĆŸitosĆ„ zĂskaĆ„ kvalitatĂvny ĆĄev, ktorĂœ poskytuje moĆŸnosĆ„ dlhodobĂ©ho vyuĆŸĂvania jednĂ©ho alebo druhĂ©ho potrubia. V praxi inĂĄ spĂĄjka nemĂŽĆŸe nĂĄjsĆ„ svoju aplikĂĄciu, pretoĆŸe nĂĄrokovanĂ© charakteristiky uvedenĂœch zliatin sĂș vysokĂ©, Äo spolu s relatĂvne nĂzkymi nĂĄkladmi ich robĂ nedosiahnuteÄŸnĂœmi pre ich najbliĆŸĆĄĂch konkurentov.

SĂran S-Sn97Cu3 obsahuje 97% cĂnu a 3% medi

SĂran S-Sn97Cu3 obsahuje 97% cĂnu a 3% medi

SpĂĄjkovanie sa vykonĂĄva pomocou tavidiel obsahujĂșcich chlorid zinoÄnatĂœ. VĂœber toku nie je relevantnĂœ, pretoĆŸe prakticky vĆĄetky navrhovanĂ© zmesi tohto typu Ășplne spÄșĆajĂș existujĂșce poĆŸiadavky. MĂŽĆŸete si naprĂklad vybraĆ„ kalafunu-vazelĂnovĂș pastu vyrobenĂș z kalafuna, technickej vazelĂny a chloridu zinoÄnatĂ©ho. Toky tejto konzistencie sa lĂĆĄia v maximĂĄlnej pouĆŸiteÄŸnosti.

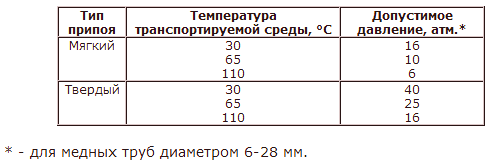

NĂzkoteplotnĂœ spĂĄjky vytvoriĆ„ podmienky pre vznik veÄŸmi silnĂ© spojenie, takĆŸe ich pouĆŸitie je oprĂĄvnenĂĄ len v prĂpadoch, kde je montĂĄĆŸ potreba vykurovacĂch systĂ©mov, riadenia prevĂĄdzkovĂĄ teplota prekroÄĂ 110 ° C RovnakĂœm spĂŽsobom to platĂ pre organizĂĄcie potrubia na zĂĄklade potrubĂ vyrobenĂœch z medi.

NasledujĂșca tabuÄŸka obsahuje informĂĄcie o prĂpustnĂœch hodnotĂĄch tlaku v kgpotrubia vytvorenĂ© pouĆŸitĂm medenĂœch rĂșr v priemere od 6 do 28 mm.

Vo vĆĄeobecnom vysokoteplotnĂ©ho spĂĄjkovanie medi sa vykonĂĄva za pouĆŸitia spĂĄjkovacej L-CuP6, ktorĂœ obsahuje 94% medi a 6% fosforu. PridanĂœ fosfor do tejto spĂĄjky poskytuje znĂĆŸenie teploty topenia medi, Äo v skutoÄnosti umoĆŸĆuje, aby sa zliatina pouĆŸila ako sipka. TieĆŸ je obÄŸĂșbenĂœ samosvornĂœ S-L-Ag2P (meÄ 92%, fosfor 6%, striebro 2%). SpĂĄjky obsahujĂșce meÄ a fosfor umoĆŸĆujĂș spĂĄjkovanie medi bez taviva.

spĂĄjky obsahujĂșce meÄ tvoriĆ„ pomerne mĂ€kkĂ© pneumatiky, pretoĆŸe nemĂŽĆŸu byĆ„ pouĆŸitĂ© v prĂpadoch, kedy mĂĄ pracovaĆ„ s liatiny, ocele, hlinĂkovĂ©ho bronzu a farebnĂœch kovov, ktorĂ© obsahujĂș viac ako 10% niklu. Ak sa v plĂĄne spojiĆ„ s tĂœmito spĂĄjky medi a zliatin medi (bronz, mosadz), by mal vĆŸdy pouĆŸiĆ„ tavivo pre spĂĄjkovanie medenĂœch rĂșrok, so zameranĂm na vysokĂ© teploty spĂĄjkovanie.

spĂĄjky obsahujĂșce meÄ tvoriĆ„ pomerne mĂ€kkĂ© pneumatiky, pretoĆŸe nemĂŽĆŸu byĆ„ pouĆŸitĂ© v prĂpadoch, kedy mĂĄ pracovaĆ„ s liatiny, ocele, hlinĂkovĂ©ho bronzu a farebnĂœch kovov, ktorĂ© obsahujĂș viac ako 10% niklu. Ak sa v plĂĄne spojiĆ„ s tĂœmito spĂĄjky medi a zliatin medi (bronz, mosadz), by mal vĆŸdy pouĆŸiĆ„ tavivo pre spĂĄjkovanie medenĂœch rĂșrok, so zameranĂm na vysokĂ© teploty spĂĄjkovanie.

bez ohÄŸadu na typ spĂĄjkovanie ĆŸiaduce pouĆŸiĆ„ konzistentnĂ© spĂĄjky a taviva, spĂĄjky orientovanĂ© a vyrobenĂ© rovnakĂœm vĂœrobcom.

pre spĂĄjkovaciu pastu s meÄou - to je rovnakĂ© ako tavidlĂĄ, rovnako ako zahustenĂ© zmesi, ktorĂĄ mĂŽĆŸe byĆ„ aplikovanĂĄ na prĂpojok, rovnako ako po Ćom. Vlastnosti pasty sĂș rovnakĂ© ako v tavivĂĄch, zlepĆĄuje priÄŸnavosĆ„ pĂĄjky, zabraĆuje prenikaniu vzduchu do potrubia.

SpĂĄjkovacie rĂșrky (v praxi)

SpĂĄjkovanie medenĂœch rĂșr s vlastnĂœmi rukami je zaloĆŸenĂ© na nasledovnom sĂșbore akciĂ: prĂprava srezanie, skosenie, odstraĆovanie oxidov na prepojenĂœch plochĂĄch, pouĆŸĂvanie toku, montĂĄĆŸe, vykurovania a priameho spĂĄjkovania.

rezanie

Pri prĂprave potrubia na pripojenie pomocou rĂșrovĂœch noĆŸov vyrobenĂœch vo veÄŸkom sortimente. V tomto prĂpade sĂș vĆĄetky modely tohto zariadenia prakticky totoĆŸnĂ© a rozdiely sa pozorujĂș len na Ășrovni veÄŸkostĂ a foriem. Ć tandardnĂĄ konĆĄtrukcia potrubia:

- ;

- valÄeky, ktorĂ© poskytujĂș oporu pre potrubie;

- nĂŽĆŸ, ktorĂœ je disk;

- potrebnĂ©ho na stlaÄenie noĆŸa na potrubie.

Tieto modely, ktorĂ© sĂș vybavenĂ© dlhĆĄĂmi pĂĄkami, zjednoduĆĄujĂș proces rezania. Ak sa predpokladĂĄ, ĆŸe prĂĄca s rĂșrami bude vykonanĂĄ v priestore, obmedzenĂĄ akoukoÄŸvek konĆĄtrukciou, je ĆŸiaduce pouĆŸiĆ„ kompaktnĂș rĂșrkovĂș frĂ©zu. Napriek tomu je potrebnĂ© vziaĆ„ do Ășvahy, ĆŸe kompaktnĂ© zariadenie tohto typu vyĆŸaduje veÄŸkĂș fyzickĂș nĂĄmahu pri pouĆŸitĂ v porovnanĂ so ĆĄtandardnĂœmi modelmi rĂșrkovĂœch rezaÄov.

V poÄiatoÄnom ĆĄtĂĄdiu je rĂșrka upevnenĂĄ na potrubĂ, priÄom lĂnia rezu koreluje s okrajom reznĂ©ho nĂĄstroja. Pomocou ĆĄpeciĂĄlnej skrutky sa valÄek stlaÄĂ na trubku a proces rezania sa spustĂ tak, ĆŸe sa nĂĄstroj posunie do kruhu. Po uplynutĂ 1-2 otĂĄÄok by ste mali nastaviĆ„ novĂș polohu valca a stlaÄiĆ„ ho na potrubie pomocou skrutky.

Nie je vĆŸdy potrebnĂ© pouĆŸĂvaĆ„ ĆĄpeciĂĄlne zariadenie na rezanie, ako v niektorĂœch prĂpadochMĂŽĆŸete to urobiĆ„ a jednoduchĂœ nĂŽĆŸ na kov. V tomto prĂpade je potrebnĂ© zabezpeÄiĆ„, aby reso bolo urobenĂ© kolmo na os potrubia. Bude to jednoduchĆĄie, ak pouĆŸijete takĂ©to zariadenie ako stoliÄku.

Rezacie zariadenie na rĂșry zabezpeÄuje rovnomernĂœ okraj, ale pouĆŸitie tohto zariadenia mĂŽĆŸe viesĆ„ k znĂĆŸeniu objemu kvĂŽli vzhÄŸadu odlupov, ktorĂ© sĂș vytvorenĂ© Ășplne vnĂștri rĂșry. PokiaÄŸ ide o pouĆŸitie noĆŸa, nijako nedeformuje vĂœrobok, aj keÄ poskytuje veÄŸkĂœ poÄet ĂșÄtov.

odstrĂĄnenie skosenia

Po dokonÄenĂ rezania odstrĂĄĆte skosenie. PouĆŸitie rĂœhacieho nĂĄstroja vedie k vytvoreniu vnĂștornej zrĂĄĆŸky aj vonkajĆĄej. OhĂœbanie okrajov vnĂștri potrubia vyĆŸaduje odstrĂĄnenie, pretoĆŸe sĂș schopnĂ© odolĂĄvaĆ„ prĂșdeniu plynu alebo vode, Äo spĂŽsobuje turbulencie. VonkajĆĄia zrĂĄĆŸka mĂŽĆŸe zabrĂĄniĆ„ vytvĂĄraniu potrubia, takĆŸe si vyĆŸaduje aj povinnĂ© stiahnutie. Ak to chcete urobiĆ„, pouĆŸite ĆĄpeciĂĄlne noĆŸe v podobe kosĂĄk, alebo mĂŽĆŸete pouĆŸiĆ„ beĆŸnĂœ montĂĄĆŸny nĂŽĆŸ. K dispozĂcii je tieĆŸ ĆĄpeciĂĄlny nĂĄstroj, ktorĂœ je zariadenie vybavenĂ© rukĂĄvmi, ktorĂ© sĂșÄasne odstraĆujĂș obidve Ășkosy. Spolu s tĂœm existujĂș modely potrubĂ na rezanie rĂșr, doplnenĂœch nĂĄstrojom na odstraĆovanie skosenia.

odizolovanie

ÄalĆĄĂm krokom pri prĂprave spojovacĂch rĂșrok sĂș postupy na Äistenie povrchov pripravenĂœch na pripojenie z oxidov. AbrazĂvum moĆŸno pouĆŸiĆ„ na Äistenie vonkajĆĄĂch povrchovkoĆŸa (P600), drĂŽt z oceÄŸovĂ©ho drĂŽtu alebo nĂĄstroj orientovanĂœ na tĂșto prĂĄcu, ktorĂœ sa lĂĆĄi prĂtomnosĆ„ou otvorov v rĂĄme ĆĄtetca. OĆĄetrenie vnĂștornĂœch povrchov by sa malo vykonĂĄvaĆ„ s osobitnou starostlivosĆ„ou, naprĂklad aplikĂĄciou rĂŽznych koĆŸĂ. Pri pouĆŸĂvanĂ brĂșsnych koĆŸĂ treba dbaĆ„ na odstrĂĄnenie vĆĄetkĂœch zvyĆĄkov brĂșsneho materiĂĄlu. SpĂĄjkovanie medi nemĂŽĆŸe byĆ„ vykonanĂ© kvalitatĂvne, ak na pracovnĂœch plochĂĄch sĂș cudzie lĂĄtky.

aplikĂĄcia toku

Spracovanie toku by sa malo vykonaĆ„ ihneÄ po odstrihnutĂ, pretoĆŸe prakticky okamĆŸite pripravenĂ© povrchy sa zaÄnĂș pokrĂœvaĆ„ oxidmi. Tieto zlĂșÄeniny sĂș prekĂĄĆŸkou ĂșplnĂ©ho rozmrazovania povrchu spĂĄjky, Äo zniĆŸuje kvalitu vĂœslednej zlĂșÄeniny. V jeho konzistencii je tok pastou, ktorĂĄ sa aplikuje ĆĄtetcom. VĆĄetky pripojenĂ© povrchy by mali byĆ„ spracovanĂ©. Po aplikĂĄcii toku je ĆŸiaduce ihneÄ spojiĆ„ potrubia dohromady, Äo zabraĆuje prenikaniu cudzorodĂœch lĂĄtok na oÄistenĂœ povrch.

zostava

Pri montĂĄĆŸi je potrebnĂ© najskĂŽr dotiahnuĆ„ upevnenĂ© Äasti. To umoĆŸnĂ tok rovnomerne rozloĆŸenĂœ po celej spojovacej ploche a tieĆŸ objasnĂ, ĆŸe potrubie je inĆĄtalovanĂ© podÄŸa potreby. V dĂŽsledku takĂœchto manipulĂĄciĂ sa tok vytlĂĄÄa, takĆŸe ho musĂte zbaviĆ„ naprĂklad suchou handriÄkou z bavlnenej tkaniny. Potom sĂș potrubia upevnenĂ© v dosahu alebo umiestnenĂ© na obloĆŸenie z ohĆovzdornĂ©ho materiĂĄlu, ktorĂœumoĆŸnĂ zahriaĆ„ bez strachu z ohĆa. Ak sa predpokladĂĄ pouĆŸĂvanie plynovĂ©ho horĂĄka, je povinnĂĄ prĂtomnosĆ„ protipoĆŸiarneho plĂĄĆĄĆ„a.

Ohrievanie a spĂĄjkovanie

Najviac rĂșrky majĂș predmety vyrobenĂ© z gumy alebo plastu, ktorĂœ musĂ byĆ„ odstrĂĄnenĂœ pred tĂœm, neĆŸ zaÄne pracovaĆ„ na vykurovanie. Ak prypayuvannya kohĂștika, vyskrutkovaĆ„ ventil, pretoĆŸe tam sĂș vankĂșĆĄiky a nemĂŽĆŸu odolaĆ„ vysokĂœm teplotĂĄm. KeÄ medenĂ© rĂșrky pripĂĄjanĂ© k uĆŸ existujĂșcim potrubia by sa postaraĆ„ o otvorenie ventilov uzatvĂĄracie zariadenia, ktorĂ© eliminujĂș moĆŸnosĆ„ zvĂœĆĄenia tlaku vo vnĂștri produktu zahrievanĂm.

Pri pouĆŸitĂ mĂ€kkej spĂĄjky postup sa vykonĂĄva pri teplote v rozmedzĂ od 250 do 300 ° C, a spĂĄjkovanie meÄ tvrdĂ© spĂĄjky z 700 na 900 ° C PlynovĂ© horĂĄky sĂș Äasto pouĆŸĂvanĂ© ako zariadenie pre spĂĄjkovanie medenĂœch rĂșrok. Je to najlepĆĄie pre vykurovanie. Ak sa v plĂĄne nĂzkoteplotnĂ© spĂĄjky, potom je vhodnĂœ pre stavebnĂ© suĆĄiÄky, mĂŽĆŸe vytvoriĆ„ vysokĂœch teplĂŽt prĂșdenie vzduchu do 650 ° C, k ohrevu potrubia mohol pouĆŸiĆ„ tento nĂĄstroj zo vĆĄetkĂœch strĂĄn, je vhodnĂ© trysky pre trysky.

plynovĂ© horĂĄky na spĂĄjkovanie medenĂœch rĂșr pouĆŸĂvanĂœch v sĂșlade s urÄitĂœch podmienok tĂœkajĂșcich sa vĂœslednĂ© poĆŸiaru. Nesmiete dovoliĆ„ prebytok alebo nedostatok kyslĂka v Ćom. PlynnĂĄ zmes musĂ byĆ„ vyvĂĄĆŸenĂĄ, Äo poskytne len vyhrievanie kovov a nepovedie k neplĂĄnovanĂœm vĂœsledkom.PlameĆ nasĂœtenĂœ nadbytkom kyslĂka pomĂĄha oxidovaĆ„ povrch kovu, ktorĂœ sa prejavuje vo forme Äierneho plaku. Ak je nasĂœtenie kyslĂka v normĂĄlnom rozmedzĂ, farba plameĆovĂ©ho horĂĄka zĂska bledomodrĂœ odtieĆ.

Pripojenie miestnosti by sa malo zohrievaĆ„ po celej ploche, aby sa zabezpeÄil nepretrĆŸitĂœ pohyb horĂĄka. PoÄas tohto procesu je potrebnĂ© skontrolovaĆ„ stupeĆ ohrevu dotykom spĂĄjkovacĂch spojov. PredpokladĂĄ sa, ĆŸe teplota dosiahla poĆŸadovanĂș hodnotu, ak sa zrazenina roztavila. PokĂșste sa vylĂșÄiĆ„ situĂĄcie, keÄ je ohrev dosiahnuteÄŸnĂœ nad normou, Äo je urÄenĂ© zodpovedajĂșcou farbou povrchu a vzhÄŸadom na dym, ktorĂœ pochĂĄdza z toku. ExistujĂș toky, ktorĂ© signalizujĂș dosiahnutie poĆŸadovanĂ©ho stupĆa ohrevu zmenou jeho farby.

Varovanie! Nezabudnite na pohyb plameĆa, aby ste prediĆĄli prehriatiu jednotlivĂœch ÄastĂ miesta pripojenia.

PĂĄlenie vetvy vo forme rovnakĂ©ho odpaliska sa musĂ vykonaĆ„ s prihliadnutĂm na to, ĆŸe dĂœza vyplnĂ medzeru zaÄĂnajĂșcu od dna. To je potrebnĂ© pre sprĂĄvne chladenie spĂĄjky v dĂŽsledku stĂșpajĂșceho tepla.

Spotreba pĂĄjky, ktorej priemer je 2,5 aĆŸ 3 mm, pre jeden spoj - je dÄșĆŸka, koreluje s priemerom potrubia. Na regulĂĄciu prietoku zmerajte poĆŸadovanĂș dÄșĆŸku a ohĂœbajte vodiÄ v tvare pĂsmena "G". Po dosiahnutĂ poĆŸadovanej teploty vykurovania by mal byĆ„ plameĆ horĂĄka vytiahnutĂœ z kÄșbu, ale zostal nad taviacim spojom na poĆŸadovanĂ© mnoĆŸstvo pĂĄjky.

Varovanie! Topenie spĂĄjky sa musĂ uskutoÄniĆ„ prostrednĂctvom vystavenia sa plameĆ a tepla, kriĆŸovatky.

Nie je potrebnĂ© pokĂșĆĄaĆ„ sa o zabezpeÄenie rovnomernĂ©ho rozdelenia spĂĄjky. KapilĂĄrne sily budĂș robiĆ„ tĂșto prĂĄcu samy osebe, vytiahnutĂm vĆĄetkĂ©ho potrebnĂ©ho mnoĆŸstva spĂĄjky do medzery. V tomto prĂpade by ste mali zadĂĄvaĆ„ len toÄŸko pĂĄjky, koÄŸko je potrebnĂ©, tj nie menej a niÄ viac. Ak existuje optimĂĄlna veÄŸkosĆ„ medzery, ÄistĂœ povrch a dostatoÄnĂ©ho ohrevu procesu prerozdeÄŸovania spĂĄjky prĂșdi dokonale. Rovnomerne vykurovanĂ© spojenie zaisĆ„uje ĂșplnĂ© uzavretie medzery.

medenĂ© rĂșrkyplynu na spĂĄjkovanie mĂŽĆŸe byĆ„ pouĆŸitĂœ ako ohriatie spĂĄjky, priÄom spĂĄjkovanie je moĆŸnĂ© vykonĂĄvaĆ„ rĂœchlejĆĄie. Proces spĂĄjania by sa mal uskutoÄĆovaĆ„ Äo najrĂœchlejĆĄie, aby sa prediĆĄlo prehriatiu.

DĂĄvkovanie spĂĄjkovacej ÄŸahko pozorovaĆ„ za pouĆŸitia armatĂșry, ktorĂ© obsahujĂș spĂĄjku pre medenĂ© rĂșrky, ktorĂĄ je umiestnenĂĄ do ĆĄpeciĂĄlneho valca. ZĂĄroveĆ tento spĂŽsob spĂĄjkovanie v naĆĄej krajine nenaĆĄla ĆĄirokĂ© pouĆŸitie, aj keÄ je veÄŸmi vĂœhodnĂ©: potrubie vedĂșce z konĆĄtrukcie a montĂĄĆŸ valec spĂĄjkovanĂœch spojov zahriatie roztavenej spĂĄjky a ĆĄĂri sa po celom objeme medzery. VĂœsledkom je spotreba mnoĆŸstva pĂĄjky potrebnej na vyplnenie konkrĂ©tnej medzery.

Po ukonÄenĂ spĂĄjkovacĂch spojov sĂĄm, aĆŸ sa ochladĂ po vlastnosĆ„, pripojenie. TakĂ©to chladenie by malo byĆ„ prirodzenĂ©, bez pouĆŸitia vody alebo ÄokoÄŸvek inĂ©ho.Po chvĂli sa zvyĆĄok toku odstrĂĄni pouĆŸitĂm vlhkej tkaniny. VzhÄŸadom na zvyĆĄkovĂ© toky a inĂ© neÄistoty vo vnĂștri potrubia sa ich odstraĆovanie dosiahne technologickĂœm preplĂĄchnutĂm.

elektrickĂ© spĂĄjkovaÄky

ElektrickĂ© spĂĄjkovaÄky pre medenĂ© rĂșry majĂș mnoĆŸstvo vĂœhod oproti vyĆĄĆĄie opĂsanĂœm metĂłdam.

Po prvĂ©, neexistuje otvorenĂœ plameĆ. V prĂpade nesprĂĄvnej manipulĂĄcie s horĂĄkom mĂŽĆŸe dĂŽjsĆ„ k poĆŸiaru.

Po druhĂ©, nedochĂĄdza k prehriatiu Äasti. Zariadenie udrĆŸuje teplotu zreteÄŸne na 900 stupĆov.

Z nevĂœhod: drahĂĄ, stojĂ asi 60 000 rubÄŸov. Pre prĂĄcu je potrebnĂĄ nepreruĆĄiteÄŸnĂĄ elektrickĂĄ energia.

Napriek svojim nedostatkom je nĂĄstrojom na spĂĄjkovanie medenĂœch rĂșr, ktorĂ© patrĂ medzi poÄet profesionĂĄlnych.

chyby

Pri spĂĄjkovanĂ je pravdepodobnĂ©, ĆŸe sa mĂŽĆŸu vyskytnĂșĆ„ niektorĂ© chyby, ktorĂœch dĂŽsledkom mĂŽĆŸe byĆ„ nasledovnĂ©:

- VytvĂĄranie trhlĂn v kÄșbe - prĂliĆĄ rĂœchle ochladenie.

- DeformĂĄcia armatĂșr alebo potrubia - dlhĂ© vykurovanie.

- Polievka odmieta normĂĄlne drĆŸaĆ„ - zlĂĄ prĂprava povrchu spoja.

- Na kriĆŸovatke sa nachĂĄdza ohyb - potrubie je nesprĂĄvne namontovanĂ© do armatĂșry.

BezpeÄnosĆ„

SpĂĄjkovacie prĂĄce sĂș vysokĂ© teploty a lĂĄtky, ktorĂ© pri rozdeÄŸovanĂ uvoÄŸĆujĂș nebezpeÄnĂ© vĂœpary, Äo si vyĆŸaduje dodrĆŸiavanie urÄitej bezpeÄnostnej techniky:

- ochrannĂ© rukavice - znĂĆŸiĆ„ pravdepodobnosĆ„ popĂĄlenia;

- vykonĂĄvanie spĂĄjkovacĂch prĂĄc len v dobre vetranĂœch priestoroch - spojenĂœch s nebezpeÄnĂœmipĂĄry;

- obleÄenie odolnĂ© voÄi kyselinĂĄm, vrĂĄtane gumenĂœch rukavĂc, - spĂĄjkovanie pri vysokej teplote, pri leptanĂ kyselĂœmi a alkalickĂœmi roztokmi;

- SkontrolovaĆ„, ako sa ochladĂ spĂĄjkovanĂ©ho spojenia - pri prĂĄci s medenĂœmi rĂșrkami z ohrevu na vysokĂș teplotu, a proces chladenia je pomalĂ©.